Nowa płyta laminowana, która będzie jeszcze w większym stopniu niż obecnie produktem z surowców odnawialnych – to cel, który postawiła sobie firma Kronospan. Powstał pomysł na lakier oparty na komponentach pochodzenia naturalnego, które mogłyby zastąpić część komponentów pochodzących z przerobu ropy naftowej lub węgla, obecnie wykorzystywanych w procesie produkcji płyt laminowanych.

By zweryfikować ten pomysł producent wykorzystywanych w meblarstwie płyt drewnopochodnych ze Szczecinka postarał się o dofinansowanie badań z Regionalnego Programu Operacyjnego Województwa Zachodniopomorskiego (oś priorytetowea 1 „Gospodarka, Innowacje, Nowoczesne Technologie” w ramach działania 1.1 Projekty badawczo-rozwojowe przedsiębiorstw, typ 1 Małe projekty B+R WZP), który udzielany jest na finansowanie usług dla przedsiębiorstw realizowanych przez jednostki naukowe, przyczyniających się do rozwoju produktów, wyrobów i usług firmy. Partnerem badawczym, w efekcie ogłoszonego przez Kronospan Szczecinek zapytania ofertowego, zostało Centrum Bioimmobilizacji i Innowacyjnych Materiałów Opakowaniowych Zachodniopomorskiego Uniwersytetu Technologicznego w Szczecinie (CBIMO), które już od dwóch lat współpracuje z firmą i prowadzi wspólne badania nad udoskonalaniem jej produktów.

Rok na opracowanie nowego rozwiązania

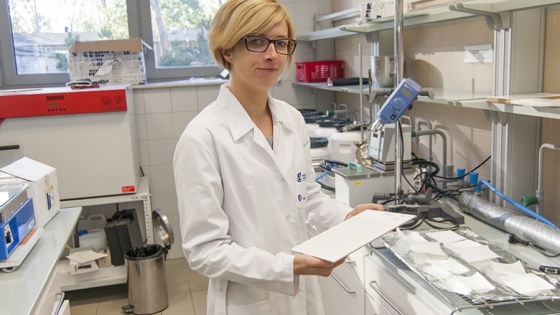

Projekt ze strony CBIMO będzie realizowany przez dwuosobowy zespół składający się z opiekuna naukowego i wykonawcy – dr Agnieszki Romanowskiej-Osuch i mgr Alicji Mężykowskiej. Po stronie Kronospan za zadanie odpowiada dział produkcyjny firmy.

– Chcemy zastosować materiały już istniejące i dostępne na rynku, ale niewykorzystywane dotychczas w tej branży. Wsparci o doświadczenie firmy Kronospan będziemy tak dobierać biokomponenty, by lakier miał takie same lub lepsze właściwości, jak ten obecnie stosowany na rynku, który bazuje na surowcach petrochemicznych – mówi prof.

Artur Bartkowiak, dyrektor CBIMO i dodaje: – Chcemy także szerzej spojrzeć na proces produkcji płyt laminowanych po to, by wykorzystać w nim również produkty uboczne powstające podczas przygotowywania drewna.

Po stronie CBIMO będą wykonywane testy w mikro-skali. Na koniec projektu Kronospan przeprowadzi testy najlepszych rozwiązań w skali produkcyjnej. Jak zaznacza prof. Artur Bartkowiak, głównym celem jest opracowanie takiego rozwiązania, które zakończy się wdrożeniem do produkcji. Zgodnie z założeniami dofinansowania projekt powinien być zrealizowany w ciągu dziewięć miesięcy.

Jaki efekt będzie tym oczekiwanym? Lakier ma zabezpieczać przed zmianami powierzchniowymi płyty w kontakcie z różnymi substancjami w tym płynami oraz ma być odporny na żółknięcie pod wpływem działania promieni słonecznych. – Mamy specjalne komory do badań środowiskowych, które pozwolą sprawdzić, jak lakier będzie się sprawdzać podczas magazynowania i długotrwałego użytkowania – informuje dyrektor CBIMO.

Opłacalność innowacji

Jak zaznacza szef CBIMO istotne jest, by badania były oparte na faktycznych potrzebach i możliwości dostarczenia rozwiązań przedsiębiorstwom: – Nie prowadzimy badań z zastosowaniem zupełnie nowych produktów, bo takie prace musiałby trwać zdecydowanie dłużej a ich ostateczne wyniki zależałoby od zdolności produkcyjnych firm zewnętrznych. Jeżeli proponujemy jakieś rozwiązania to są one oparte na produktach już przebadanych, czy dostępnych na rynku w dostatecznie dużych ilościach. Przy projektach związanych z sektorem materiałowym zwykle trzeba współpracować z kilkoma partnerami, którzy dostarczają różne surowce i materiały, podobnie będzie i tutaj.

Ostatecznie to Kronospan określi, jaki będzie efekt ekonomiczny i czy warto rozwiązanie wdrożyć do produkcji. Fabryka ze Szczecinka – jak informuje prof. Artur Bartkowiak – chciałaby na wdrożenie pozyskać dodatkowe środki finansowe z ogólnopolskich projektów. Będą one tym bardziej potrzebne, gdyż nowy lakier będzie wymagał wprowadzenia zmian w obecnie stosowanym ciągu lakierniczym.

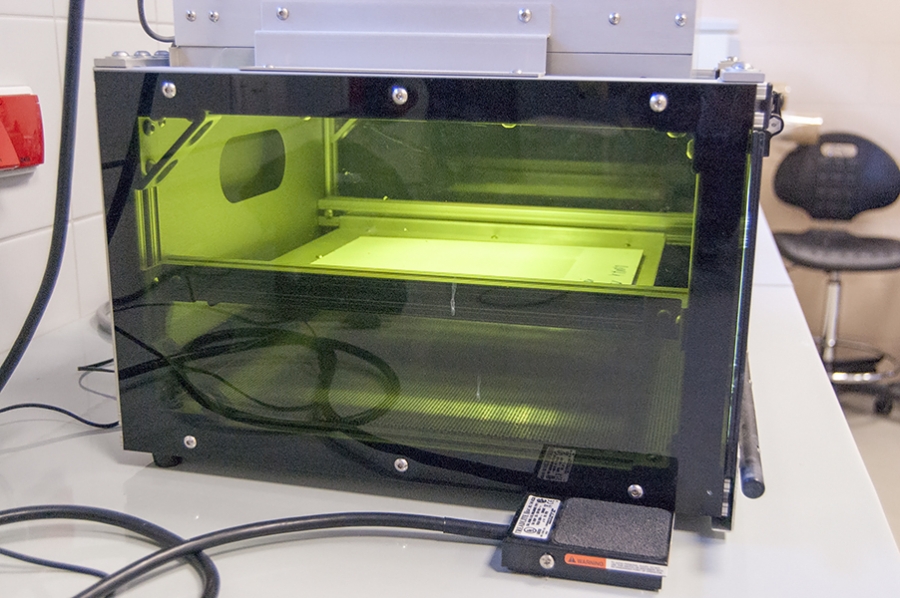

Naniesiona warstwa lakieru trafia do urządzenia, w którym następuje jej utwardzenie /fot.: ak/

ak

Mgr Alicja Mężykowska odpowiedzialna jest za prace badawcze w ramach projektu CBIMO dla Kronospan

/fot.: ak /

Mgr Alicja Mężykowska odpowiedzialna jest za prace badawcze w ramach projektu CBIMO dla Kronospan

/fot.: ak /

– Chcemy zastosować materiały już istniejące i dostępne na rynku, ale niewykorzystywane dotychczas w tej branży. Wsparci o doświadczenie firmy Kronospan będziemy tak dobierać biokomponenty, by lakier miał takie same lub lepsze właściwości, jak ten obecnie stosowany na rynku, który bazuje na surowcach petrochemicznych – mówi prof. Artur Bartkowiak, dyrektor CBIMO i dodaje: – Chcemy także szerzej spojrzeć na proces produkcji płyt laminowanych po to, by wykorzystać w nim również produkty uboczne powstające podczas przygotowywania drewna.

– Chcemy zastosować materiały już istniejące i dostępne na rynku, ale niewykorzystywane dotychczas w tej branży. Wsparci o doświadczenie firmy Kronospan będziemy tak dobierać biokomponenty, by lakier miał takie same lub lepsze właściwości, jak ten obecnie stosowany na rynku, który bazuje na surowcach petrochemicznych – mówi prof. Artur Bartkowiak, dyrektor CBIMO i dodaje: – Chcemy także szerzej spojrzeć na proces produkcji płyt laminowanych po to, by wykorzystać w nim również produkty uboczne powstające podczas przygotowywania drewna.