Prezentacje

Inżynierowie z wyobraźnią

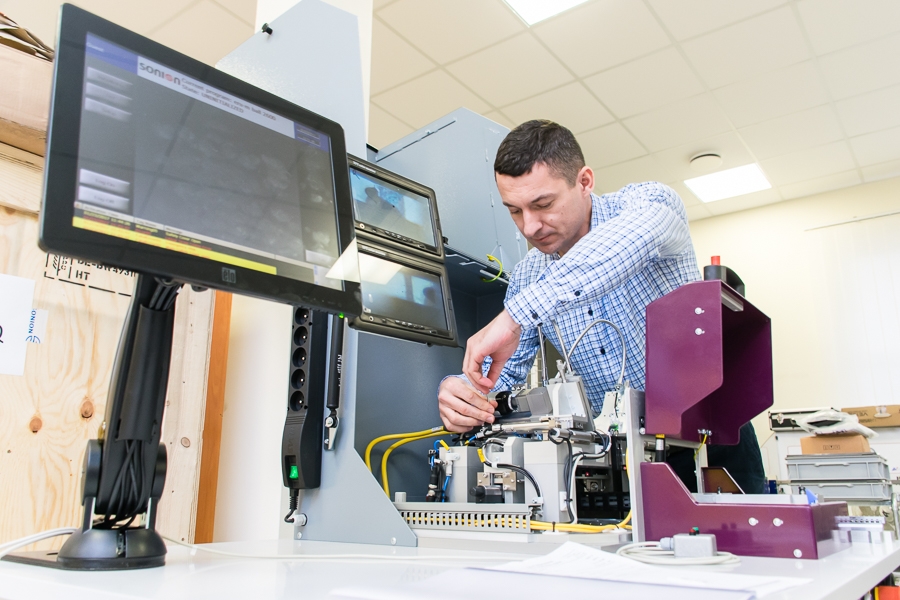

Sonion Polska tworzy i rozwija maszyny do produkcji elementów zaawansowanych aparatów słuchowych, słuchawek audiofilskich, mikrofonów scenicznych i głośników. Z efektów pracy szczecińskiej firmy korzystają fabryki zaopatrujące klientów na całym świecie.

Nazwa Sonion jest doskonale znana w szczecińskim środowisku inżynierów, konstruktorów i menedżerów. Nic dziwnego – firma będąca oddziałem duńskiej spółki o tej samej nazwie działa na Pomorzu Zachodnim od ponad 20 lat, a od mniej więcej dekady zajmuje się projektowaniem i budową maszyn do produkcji elementów dla przemysłu związanego z urządzeniami akustycznymi.

Kiedyś zakład mieścił się w Mierzynie. Od sześciu lat funkcjonuje w Szczecinie przy ul. Koksowej. Lata doświadczeń i praca utalentowanego zespołu firmy sprawiły, że pełni on rolę głównego działu rozwijającego wyposażenie produkcyjne Sonion A/S – producenta elementów aparatów słuchowych obsługujących klientów z całego świata, który zatrudnia 4 tys. pracowników w oddziałach w Danii, Polsce, Holandii, USA, w Chinach, na Filipinach i w Wietnamie.

Coś z niczego

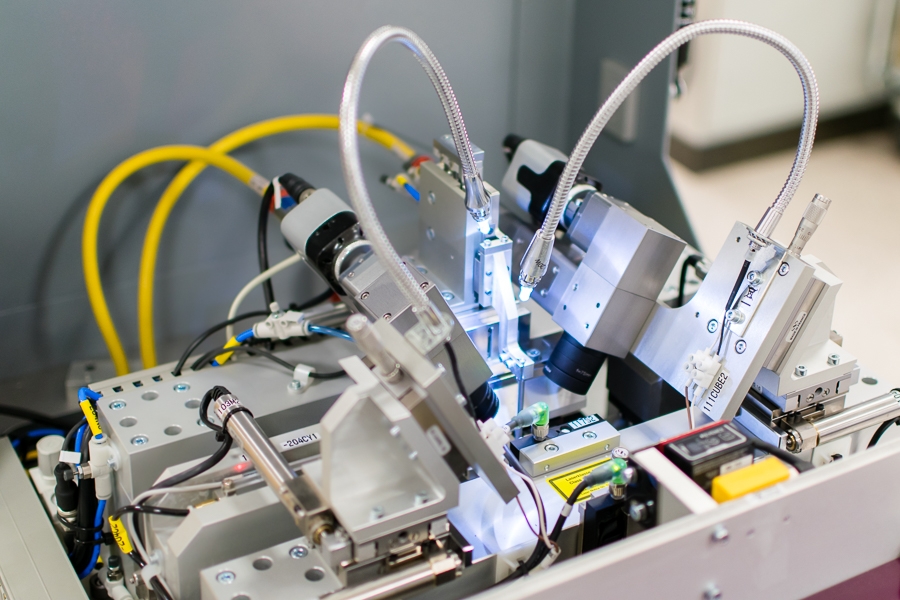

Z komponentów produkowanych przez Sonion można zbudować niemal cały aparat słuchowy. Ich produkcja wymaga niezwykłej precyzji oraz specjalistycznych i zaawansowanych technicznie urządzeń. To właśnie te ostatnie są wymyślane i konstruowane w Szczecinie.

– To, czym się zajmujemy nazywamy industrializacją. Dostajemy rysunki i prototypy końcowego produktu, którym jest element aparatu słuchowego, a naszym zadaniem jest wymyślenie nie tylko tego, jak go produkować, ale też jak to zrobić najtaniej i najefektywniej. Następnie konstruujemy urządzenia lub zestawy urządzeń tworzących całą linię technologiczną i instalujemy je w naszych oddziałach produkcyjnych w Wietnamie i na Filipinach – mówi Marek Zaleski, dyrektor Sonion Polska.

Tworzenie nowej linii technologicznej trwa około półtora roku. W zależności od skali i fazy projektu pracują przy nich zespoły liczące od trzech do kilkunastu osób, składające się z osób wymyślających koncepcje, projektantów mechaników, monterów urządzeń oraz kierowników projektów. W ciągu roku realizowanych jest średnio kilkanaście większych projektów oraz kilkadziesiąt mniejszych, które polegają na modyfikacjach istniejących urządzeń, np. poprzez zmianę jednego z jego fragmentów.

80 proc. maszyn tworzone jest od podstaw, 20 proc. powstaje przez adaptację istniejących rozwiązań.

– Kupienie maszyny i jej modyfikacja do naszych potrzeb jest bardziej opłacalne niż budowanie jej od zera. Jesteśmy mistrzami wykorzystywania standardowych rzeczy w niestandardowy sposób. Przykładowo maszynę przeznaczoną do montażu PCB przystosowaliśmy do wykonywania o rząd wielkości drobniejszych elementów – mówi dyrektor Sonion Polska.

Praca zespołu firmy z ul. Koksowej wymaga nie tylko wiedzy, ale też wyobraźni i umiejętności spojrzenia na tworzone rozwiązania oczyma tych, którzy będą je obsługiwali oraz osób zarządzających produkcją.

– Oprócz prototypów i rysunków nowych produktów dostajemy wytyczne, jakich procesów należy użyć do produkcji, np. czy coś trzeba zespawać czy skleić, a jeśli tak, to jakim klejem. Decyzje dotyczące tego, co zrobić ręcznie, a co automatycznie, co zrobić samemu, a co kupić do wyposażenia linii produkcyjnej, są po naszej stronie. Bierzemy pod uwagę cenę, jakość i czas wykonania komponentu, w zależności od tego, co jest bardziej istotne w danym momencie, a także docelową wielkość i zakładany okres produkcji – opowiada Marek Zaleski.

Sonion Polska może pochwalić się ogromnym doświadczeniem zdobytym podczas tworzenia kilkuset, a jeśli liczyć wprowadzane modyfikacje, to nawet tysięcy różnych maszyn. Wiele z nich stanowi innowacje technologiczne. Przykładem jest przyznany patent, którego autorami są pracownicy Sonion Polska, dotyczący urządzenia wyginającego niewielką rurkę z tworzywa, tak by uniknąć uszkodzenia zamontowanego już na jej końcu głośnika czy wtyczki.

Ciekawe zadania i doświadczona kadra

Przygoda Grupy Sonion z Polską zaczęła się w 1993 roku. Wówczas na zlecenie Microtronic A/S (pod taką nazwą działała wówczas firma) elementy do aparatów słuchowych produkowała najpierw szczecińska Wielobranżowa Spółdzielnia Inwalidów „Selsin”, a od 1996 roku firma Microtronic Polska, która w 2003 roku przeniosła się do nowowybudowanych hal w Mierzynie (obecnie mieści się tam firma DGS Polska). W 2006 roku Sonion zatrudniał w okolicach Szczecina 1,7 tys. osób. W 2011 roku, po zmianie profilu działalności na inżynieryjny (produkcja elementów aparatów słuchowych została przeniesiona za granicę), Sonion Polska działa przy ul. Koksowej w Szczecinie.

– Mimo iż nastąpiła znacząca redukcja zatrudnienia, to nasza rola w grupie Sonion wzrosła. Dajemy początek procesowi produkcyjnemu i stale doskonalimy nasze kompetencje inżynieryjne. Poza tym tworzenie czegoś z niczego jest niezmiernie ciekawe – uważa Marek Zaleski. – Dział konstruujący maszyny do produkcji elementów aparatów słuchowych tworzyło początkowo kilkunastu inżynierów-zapaleńców, którzy już wcześniej pracowali w firmie. Część z nich do dzisiaj pracuje w Sonion.

Z kolei kadra zarządzająca, która pracowała przy produkcji w Sonion zasiliła lokalne firmy produkcyjne. Dziś byli pracownicy Sonion Polska pracują jako menedżerowie wysokiego szczebla w znanych firmach produkcyjnych w Szczecinie i okolicach.

Zarządzanie potencjałem

Firmę charakteryzuje nowoczesny sposób zarządzania, z wykorzystaniem zasobów Lean i Kaizen – m.in. Rapid Learning Cycles czy Lean Development.

Sonion Polska wykorzystuje także skuteczne narzędzia z obszaru HR: m.in. Jungian Type Index™ i Team Compass™ – Strategiczne zarządzanie potencjałem zespołu – ,,mapowanie” zespołu czyli dobór członków zespołów do specyfiki projektów oraz sposobu pracy grupy, biorąc pod uwagę indywidualne preferencje pracowników. Stosowanie Team Compass™ daje możliwość pełnego wykorzystania potencjału danej osoby. Pracujemy również zgodnie z metodologiami Leadership Coaching oraz przywództwa sytuacyjnego Blancharda (dopasowanie stylu zarządzania do rozwoju pracownika, grupy).

Pracownicy Sonion stale podnoszą kwalifikacje dzięki licznym szkoleniom, a co ważniejsze poprzez realizację złożonych zadań technicznych łączących wiedzę z wielu dziedzin nauki i inżynierii. Innowacyjność wspomagana jest również rozbudzana poprzez poznawanie praktycznych metod twórczego rozwiązywania problemów. W trakcie pracy projektowej wykorzystywane są m.in. z narzędzia TRIZ – Teorii Rozwiązywania Innowacyjnych Zagadnień stworzonej przez G. Altszullera.

Praca w Sonion to również międzynarodowe środowisko. – Z uwagi na globalne rozmieszczenie oraz specyfikację pracy, osoby zatrudnione na terenie Danii, Holandii, Filipin a także Wietnamu pracują w sposób projektowy i okresowo rotują się w obrębie wymienionych państw, korzystając z wzajemnej wiedzy i umiejętności. Również managerowie działów HR wszystkich państw pracują w oparciu o spójne procedury i standardy, które omawiają na wideokonferencjach lub międzynarodowych spotkaniach – mówi Karolina Zblewska, HR manager w Sonion.

Więcej produkcji w skali mikro

Najbliższe miesiące i lata w Sonion Polska stoją pod znakiem projektowania i budowy wyposażenia do produkcji wielkoseryjnej.

- Wyzwanie stanowi skala mikro w której porusza się Sonion. Wolumen produkcji nie jest niczym niezwykłym, ponieważ wiele branż przemysłu produkuje na masową skalę, jednak wymagane przez Sonion wymiary są o rząd wielkości mniejsze, a co za tym idzie dokładności są większe. Sonion Polska nieustannie poszerza kompetencje o nowe technologie produkcji mikroskopijnych elementów poprzez kontakty z partnerami naukowymi i przemysłowymi z całego świata. Bardzo owocna jest współpraca z ZUT przy projekcie dotyczącym zjawisk magnetycznych w głośnikach - mówi Marek Zaleski.

Sonion Polska Sp. z o.o.

ul Koksowa 3

70-031 Szczecin

artykuł promocyjny

Wszystkich rekordów: